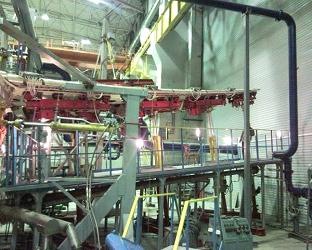

РЕСУРСНЫЕ ИСПЫТАНИЯ ПЛАНЕРА SUPERJET

При создании этого стенда было выдвинуто ряд совершенно новых требований: создание структуры информационного обмена и лингвистического сопряжения автоматической системы управления нагружением с независимой системой контроля воспроизводимых нагрузок, системой оперативного анализа, представления и интерпретации результатов ресурсных и статических испытаний изделий авиационной техники, системами контроля целостности, напряженно-деформированного состояния конструкции и Стенд ресурсных испытаний самолета SUPERJET системой стабилизации. Спектр нагружения представляет собой сочетание около 140 различных сегментов нагружения, из которых составляются лабораторные полеты, которые в свою очередь объединены в блоки. Лабораторный периодически повторяющийся блок состоит из 5000 лабораторных полетов. Скорость воспроизведения одного лабораторного полета составляет около 8 минут.

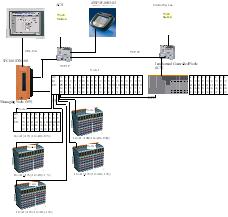

Система нагружения стенда ресурсных испытаний нового Российского регионального самолета SUPERJET в СибНИА и состоит из:

- маслонасосной станции с управлением на базе B&R SYSTEM 2005 и компьютера APC620 с панелью AP920;

- системы гидравлических сервоприводов;

- автоматической системы управления нагружением (АСУ) на базе B&R APC620 и B&R SYSTEM X20 на 80 каналов;

- системы контроля воспроизводимых нагрузок на базе B&R SYSTEM X20 на 80 каналов

Быстродействующие аналоговые модули X20AI4632 и X20AO4632 подключены по сети Они распределены по 5 станциям на базе EPL контроллеров шины BC0083. Впервые АСУ нагружения объединена с системой контроля воспроизводимых нагрузок сетью Ethernet Powerlink в единый двухпроцессорный комплекс. Процессор АСУ APC620 в данной сети является мастером. Процессор системы контроля X20CP1486 является Intellectual Controled Node и имеет прямой доступ к аппаратным входным модулям, подсоединенных к APC620, в режиме «подслушивания». Он сравнивает величины, полученные с модулей ввода APC620 и собственных модулей X20AI4632, подключенных по шине X2X. В случае чрезмерного расхождения величин выдаются аварийные сигналы для защиты конструкции. Цикл EPL в системе, синхронизированный с циклом X2X и совпадающий с циклом обновления 80 PID-регуляторов составляет 400 мкс. Контрольная система имеет высокую степень автономности и продолжает опрашивать собственные модули по шине X2X даже при полном выключении мастера. Визуализация выполнена на сенсорной 19” панели AP920 под Visual Components. Все программное обеспечение написано на Automation Studio 3.071.

В настоящее время на стенде проведена метрологическая аттестация и выполняются сертификационные испытания самолета с высоким качеством воспроизведения и независимой записью нагрузок.

___________________________________________________________________________

Адрес 630090, РОССИЯ, Новосибирск 90, пр. Лаврентьева 6/1.

Телефоны

(383) 251-01-99 - приемная.

(383) 251-01-98 - факс.

(383) 251-01-97 - тех. поддержка, документальная электросвязь.

(383) 251-01-96 - тех. поддержка, промышленная автоматизация.

mail: eci@stin.ru